传动轴万向节叉的加工工艺设计

传动轴万向节叉的加工工艺设计

一、 零件图纸

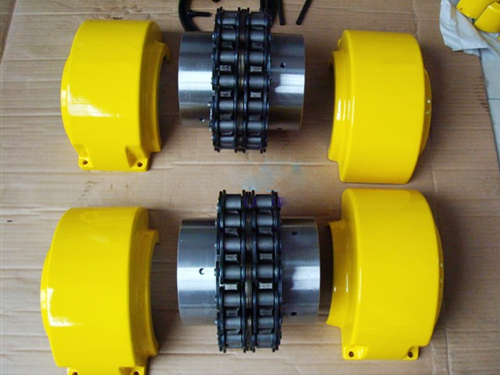

万向节叉是位于转动轴的端部。其主要作用是转动扭矩,使其获得前进动力,同时在条件下本零件可以调整转动轴的长短及其位置。零件的两个节叉

部_上有中26,主要起万向轴节的作用。

二、零件的工艺分析

三、确定加工余量

毛坯的选择影响因素有很多,综台考虑零件的使用要求,材料选择45号钢,零件属于批零生产,而且加工的轮廓尺寸不大,可采用铸件成形,既可以提高

生产率又能够加工精度。零件形状并不复杂,因此毛坯形状可以与零件的形状尽量的接近, 故采用砂型铸造。毛坯的尺寸通过加工余量来选择.

四、零件工艺规程.

(1 )选择加工表面,考虑到其生产批量较大,应用加工方法,同时零件热处理会引起较大变形,为孔的精度及表面对孔的同轴度,热处理后需对该孔

在进行加工。故确定热前采用扩孔-拉孔的加工方法,热后采用磨孔方法。大小端面采用粗车-半精车-精车加工方法。 2-φ26H 的偏心孔加工时,为孔的

位置要以中26孔的中心为加工中心进行加紧、对刀。

( 2 )定位基准选择:万向节叉选择好粗基准是至关重要的

对于一般的轴类零件以外圆作为基准 是合理的,但是对于本零件来说,如果以中60圆柱表面作为基准,可能造成这一组内圆柱表面 与零件的叉部不对

称。现选取叉部中26孔不加工外轮廓表面作为基准。利用一组共两个短压板支撑这两个 中26孔的外轮廓作为定位面,以四个自由度,再利用自动定心的窄

口卡爪,夹持在中60的外圆柱表面上,以两个自由度,达到定位。

(3)确定工艺路线:方案一1)粗车端面以及中60圆柱面左端面;2)精车端面以及中60圆柱面左端面;3)倒1?45?的圆角;4)粗车R15、R1.5的

圆弧;5)精车R15、R1.5的圆弧;6)钻中33孔;7)镗中34孔;8)倒2.3?60?的内圆角;9)掉头装夹校正加紧;10)粗车中26孔的外轮廓表面以及端

面; 11 )精车中26孔的外轮廓表面以及端面; 12 )钻中33孔; 13 )镗φ34孔; 14 )倒2.3?60?的内圆角;15 )以中26孔为加工中心进行校正夹紧;16 )

钻中25孔;17 )镗中26孔; 18 )倒5?45?内圆角; 19 )以另一中26孔为加工中心进行校正夹紧; 20)钻中25孔; 21 )镗中26孔; 22 )倒5?45?的内圆

角;23 )终检。方案二1 )粗车端面以及中60圆柱面右端面; 2)精车端面以及中60圆柱面右端面; 3 )倒1?45。的圆角;4 )粗车R15、R1.5 的圆弧; 5)

精车R15、R1.5 的圆弧;6 )钻中33孔; 7 )粗车中34孔;8 )精车中34孔;9 )倒2.3?60。内的圆角; 10 )掉头装夹校正加紧; 11 )粗车中26孔的外轮廓

表面以及端面;12)精车中26孔的外轮廓表面以及端面;13)钻中33孔;14)粗车中33孔;15)精车中34孔;16)倒2.360。内的圆角;17)以φ26孔

为加工中心进行校正夹紧;18)钻中25孔;19)粗车中26孔;20)精车中26孔;21)倒5?

45。内的圆角; 22)以另一中26孔为加工中心进行校正夹紧; 23 )钻φ25孔; 24 )粗车中26孔; 25 )精车中26孔; 26)倒545。内的圆角; 27 )

终检。

综上所述,两种工艺方案特点在于,方案-从左端面加工到右端面,以?60的外圆作为粗基准加工其他表面,被加工的表面又作为精基准加工60的外圆柱

体符合了互为基准原则,而

方案_二 是从右端面开始加工到左端面,然后再钻20mm这时很难其圆跳动的误差精度,因此决定选择方案二作为加工工艺路线比较合适。